平高集团实物“ID”助力生产管理精益高效

发布时间:2021-06-02 02:13:14

“如今,只需通过扫描零部件上的二维码,就知道该零部件加工任务、加工时间、加工设备和操作人员等信息,员工再也不用为谁干的零件起争执了,也不用担心质量检验卡丢失了,真是太方便了。”5月26日,在平高集团上市公司平高电气绝缘分厂装脱模班,班长赵俊奎手持移动终端兴奋地说道。

使用移动终端通过实物“ID”扫描零部件信息

实物“ID”就像是给每个核心零部件发放一个身份证编码,拥有这个唯一编码后,通过手持移动终端扫描,就可以获取零部件全寿命周期内的各项数据信息。为推进实物“ID”体系建设,平高集团统筹规划,选取平高电气绝缘分厂作为实物“ID”试点单位,自2020年7月开展实物“ID”建设与应用工作以来,已累计完成ERP、MES、QMS、PLM 4个系统共100余项功能点的改造,完成核心产品赋码36000余个。

质检班班长付殿会说“后事故追溯再也不用翻箱倒柜找质量检验卡了”。在国有企业数字化转型发展的背景下,传统资产管理急需变革,原有实物资产按照阶段分头管理,信息跨业务共享存在难度,信息流转和衔接存在难度,各专业编码难以直接贯穿资产管理各业务环节。引入实物“ID”,贯穿实物资产的全寿命始终,在保持各阶段专业化编码不变的情况下,建立以实物“ID”为核心的相互关联关系,从而达到全寿命跟踪,全过程记录的目的。

使用移动终端通过实物“ID”扫描零部件信息

平高集团作为电工装备行业重大技术支柱企业,资产类型多样、规模庞大、地点分散,在实物资产管理过程中,面临着管理链条长、产品质量追溯难等难题。于是产品生产过程的透明、可控、可追溯决定着产品的生产质量,绝缘分厂作为平高电气核心零部件制造单位,为进一步提升自身产品的生产质量,基于MES系统开展实物“ID”生产追溯平台建设应用。通过实物“ID”的应用,绝缘子生产周期由20天缩短至15天,生产效率提升了25%;质量问题处理周期由3天缩短至1天,工艺数据收集率达100%;生产质量追溯由件均4小时提升至即查即用;工时统计由人工录入提升至一键自动生成;电子质量检验卡替代了车间纸质版的质量检验卡,年均减少纸张使用12万张以上。该技术的成功应用,预计每年为绝缘分厂节约成本50万元/年。

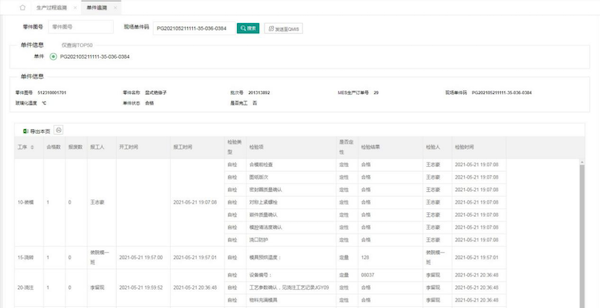

实物“ID”生产追溯平台界面

下一步,平高集团将开展实物“ID”智能化推广,结合实际专业需求,依托集团数据中心,充分应用数字化技术手段,在生产、物资、运检、财务等重点领域推进跨专业应用,不断挖掘、提升资产效益和管理潜力,优化资产管理智能辅助决策能力,全面提升资产管理精益化和智能化水平,为推动集团数字化发展插上腾飞的翅膀。

信息来源:电网头条